-

21 мая 2024Omega Production на ЦИПР-2024

-

17 февраля 2024Регистрация на ежегодную конференцию: «Создание цифрового предприятия. Опыт использования ИСУПП «Omega Production».

-

15 декабря 2023Omega Production на форуме "Российский промышленник"

-

23 ноября 2023«Рузхиммаш» внедряет Omega Production

-

20 сентября 2023Омегасофтвер Рус выступит партнером конференции

Опыт внедрения. Управление снабжением на ОАО «МТЗ» (г.Минск)

Уже много лет система Omega Production помогает развитию автоматизации на ОАО «МТЗ» в области планирования и обеспечения производства. Одной из первых задач, которая стояла перед разработчиком – автоматизация планирования производства и расчет потребности в покупных комплектующих и материалах. После внедрения данного функционала планирование на предприятии стало более управляемым: пересчет планов стал занимать не более нескольких суток с момента поступления до момента выверки и дополнения. Это позволило отказаться от квартальных планов, как не отражающих оперативные потребности производства.

В качестве бизнес-планов остались годовые планы, которые используются для расчета потребности в ресурсах предприятия, а также примерного определения потребности в покупных ресурсах в разрезе года. В качестве оперативных планов используется месячный план, который рассчитывается за 5-10 дней до начала месяца и носит предварительный характер. Он используется службами снабжения для проверки обеспеченности месяца покупными материалами и комплектующими, а также является основой для работы производства в первые дни месяца.

В течении первой недели производится расчет уточненного плана производства, который уже в полной мере используется производством. Этот план и последующие уточненные планы служат для корректировки обеспеченности производства и оперативного принятия решения о необходимости покупок дефицитных позиций в соответствии с новыми потребностями.

Для оперативной информации о потребности в закупках необходима информация о наличии ресурсов на складах предприятия. Поэтому вторым этапом развития системы управления материально-техническим снабжением был перевод складов предприятия в корпоративную систему на базе ИСУПП «Omega Production». Ведение полного документооборота по складскому учету в системе позволяет получить актуальную информацию о наличии на складах покупных материалов и комплектующих, автоматизируя и упрощая сам бизнес-процесс складского учета.

Управление обеспеченностью производства

Логичным завершением внедрения вышеуказанной системы стал третий этап – внедрение функционала обеспеченности производства. Этот модуль соединил планирование производства со складским учетом. В нем происходит расчет и прогнозирование потребности в материальных ресурсах под план производства, расчет нормативов складского запаса в зависимости от условий доставки ресурса, а также, выявление сверхзапасов, для исключения перезатаривания складов. Этот инструмент может использоваться не только как инструмент управления складом, но и как контроль на необходимость поставок - при заключении договора на очередную поставку производится проверка потребности с учетом норматива хранения ресурса и, в случае превышения его, возникает вопрос обоснования необходимости закупки.

Управление отпусками в производство и контроль лимитов

На завершающей стадии находится внедрение модуля расчета и ведения лимитно-заборных карт передачи материалов и комплектующих со складов в производство. После расчета предварительного плана производства происходит генерация лимитно-заборных карт в системе. Далее службы снабжения прорабатывают их на предмет необходимости дополнительного лимита или корректировки расчетного лимита. В дальнейшем все лимитно-заборные карты отправляются на печать и выдаются на склады и в производство (происходит дублирование электронного документооборота бумажным). В процессе производства производится отпуск материалов и комплектующих согласно электронным лимитно-заборным картам, что сразу же отражается на общем количестве ТМЦ на складской карточке, которое может контролироваться всеми службами в соответствии с правами (в том числе и службами снабжения).

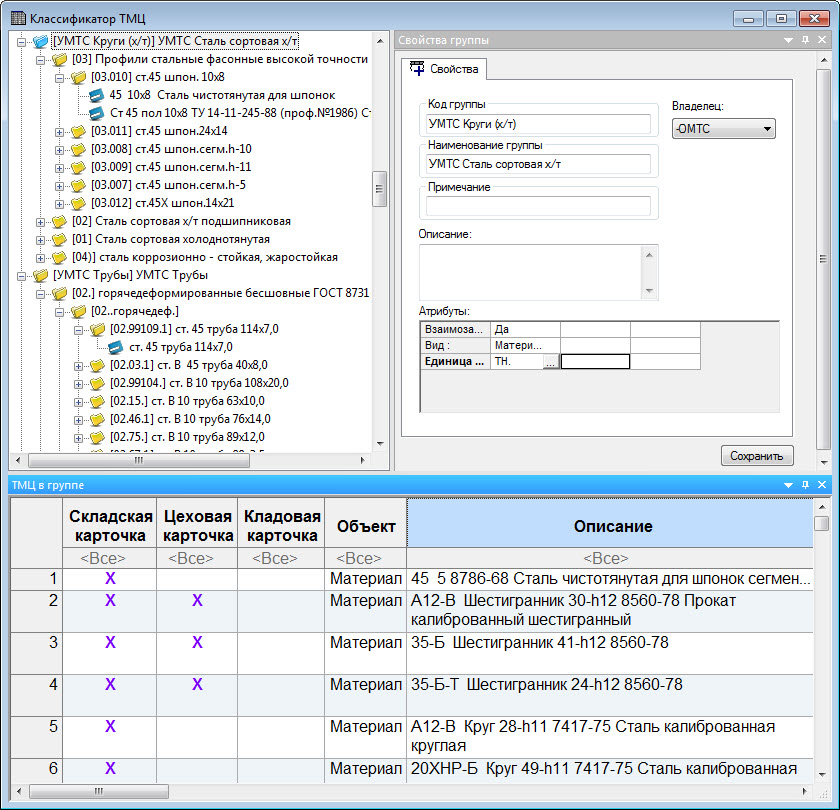

Важным является то, что лимитные карты генерируются в разрезе заводского классификатора ТМЦ. Такой функционал позволяет удобно разделить задачи по сотрудникам группы снабжения и упрощает процесс закупки ТМЦ, позволяет связать конструкторские элементы со складскими, объединить ТМЦ в группы согласно их взаимозаменяемости.

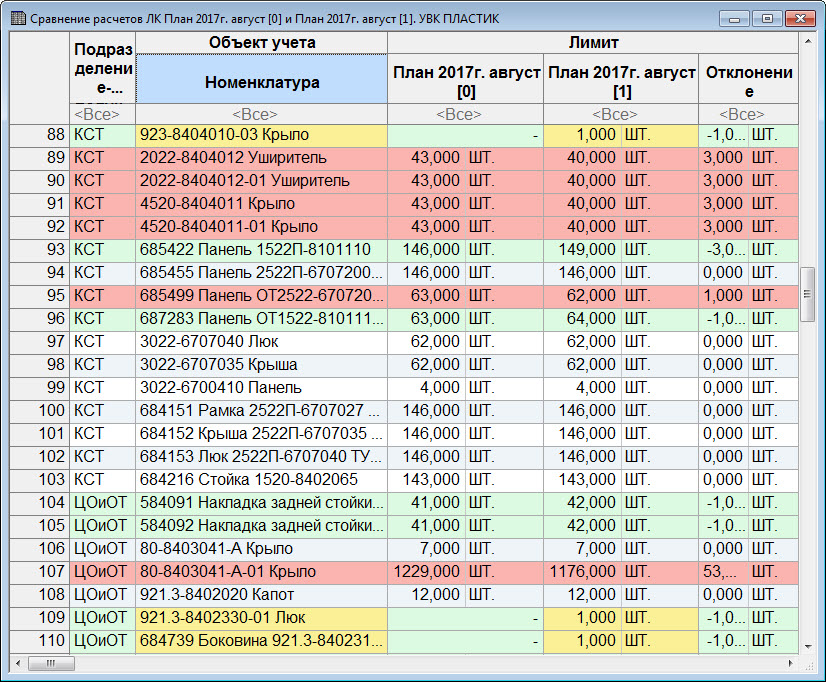

Анализ и изменение лимитов

При изменения производственного плана, изменяется и потребность в партиях ТМЦ для цехов. Одной из актуальных задач для предприятия была актуализация данных о лимитах. При утверждении новой версии (ревизии) производственного плана происходит сравнительный анализ сформированных лимитных карт и плановой потребности. В ходе анализа выдается отчет о корректировки лимитов, который изучается службами снабжения. При подтверждении корректировки лимита, специалист снабжения отправляет изменение в электронную лимитно-заборную карту, которая в актуальном состоянии доступна работнику склада. После чего происходит корректировка печатной версии лимитных карт.

В течении месяца работники складов фиксируют отпуски партий ТМЦ в рамках лимитно-заборных карт. Что важно, система не позволяет выдавать номенклатуру сверх лимита. Все ТМЦ сверх лимита выдаются по актам требования, которые подписываются в службе снабжения и регистрируется в специальной комиссии. Этим исключается самопроизвольная выдача ТМЦ сверхлимита. По истечении месяца электронные данные импортируются в системы бухгалтерского учета для дальнейшей проработки соответствующими подразделениями. Печатные лимитно-заборные карты сдаются в бухгалтерию в качестве первичных документов.

Итоги внедрения и дальнейшее развитие

К основным результатам внедрения можно отнести:

1. Сокращение времени на составление и выпуск производственного плана.

2. Оперативное реагирование производства на изменение планов выпуска.

3. Управление обеспеченностью производства с учетом остатков, НЗП и планов выпуска.

4. Контроль выдачи и исполнения лимитов подразделениями.

5. Контроль и согласование сверхлимитов.

6. Интегрированность в информационную среду предприятия.

Логичным продолжением автоматизации производства Минского тракторного завода является интеграция цеховых систем в общую информационную инфраструктуру завода и переход к планированию работы цехов.